実例集

機械部品には、金属歯車や軸受けなどのように金属と金属が擦れ、摩耗することによって精度が低下したり破壊したりする恐れがあります。摩擦特性に優れるコーティングを金属面に施すことで機械部品の耐久性をUPさせる必要があります。

| 現状の対策 | 問題点 | |

|---|---|---|

| 1 | クロムめっき処理 |

環境への問題点※や、 皮膜の不均一性など ※2006年7月以降RoHS指令により6価クロムが規制 |

| 2 | 油、グリスを塗る |

汚れが生じやすく、乾燥により硬化しやすい |

| 3 | 高硬度の材質を用いる |

加工が困難であり、コストがかかる |

例えばこんなところに…

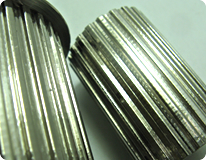

ギア等駆動部品

ベアリング部品

問題解決実例

| ● before |

|---|

| 射出成形機用(PBTガラス入り)スクリュで、TIN処理品を使用していたが、流動性が悪く、週一回の定期洗浄を実施。 |

| ● after |

|---|

| ノズル内面への処理も併せて行うことにより、吐出量も安定し、現在7ヶ月間ノーメンテで稼働中。 |

| ● before |

|---|

| 自動車用摺動パーツにて、従来クロムメッキを採用していたが、環境規制により耐摩耗性、滑り性に優れた代替技術への切替が急務であった。 |

| ● after |

|---|

| 耐久性、滑り性が飛躍的に向上し、現段階で過去100万本の処理実績を誇る。 |

| ● before |

|---|

| 精密樹脂成形にて、突き出しピンの摩耗及びかじり現象による破損が問題となっていた。 |

| ● after |

|---|

| 滑り性、耐久性が改善され、交換頻度が飛躍的に改善された。 |

| ● before |

|---|

| 家電製品に組み込まれたアルミ製温度センサーカバーにて、表面抵抗が大きく、相手面への傷が問題となっていた。 |

| ● after |

|---|

| 温度検知に影響なく、表面の滑り性が向上したことにより、より傷が皆無となり、より安定した温度検知が可能となった。 |

| ● before |

|---|

| PE樹脂押出成形用ダイスにて、従来Crメッキを行っていたが、流動性が悪く目ヤニ等の成形トラブルが多発していた。 |

| ● after |

|---|

| 流動性が改善され、目ヤニ等が激減し、メンテナンス時間の短縮にもつながった。 |

| ● before |

|---|

| PA樹脂の射出成形にて、炭化物の製品混入が問題となっていた。 (不良率15%) |

| ● after |

|---|

| 成型機ノズルの内面に処理を行うことにより、流動性が向上し、不良が皆無となった。 |

| ● before |

|---|

| 電子部品用微細樹脂パーツでの射出成形にて、ノックアウト後のシューターの滑りが悪く、自動計量に影響が生じていた。 |

| ● after |

|---|

| シューター表面での成型品の滞留が皆無となり、無人化自動計量が可能となった。 |

| ● before |

|---|

| 従来からCrメッキが標準仕様であった園芸用鋸刃において、木ヤニの付着が問題となっていた。 |

| ● after |

|---|

| 木ヤニの付着が軽減され、切れ味が飛躍的に向上した。 |

| ● before |

|---|

| 食品製造装置のベルト搬送用プーリーにおいて摩耗及び耐食性が問題となっていた。 |

| ● after |

|---|

| 滑り性が向上したことにより、ベルト動作がスムーズになり、交換寿命が3倍となった。 |

![]()

その他にも自動車・オートバイ・OA機器・家電機器・刃物・釣り具・自転車パーツ等

多岐にわたり採用実績があります。

![]()